THERMANO to handlowa nazwa najnowszego dziecka firmy BALEX METAL, izolacji poliuretanowej (PIR) produkowanej w nowej, ultranowoczesnej fabryce w Tomaszowie Mazowieckim.

Historia izolacji poliuretanowej PIR sięga początku XX wielu. Materiał opatentowany został w Niemczech w 1937 roku (przez prof. Otto Bayera i jego zespół), ale przemysłowa produkcja rozpoczęła się dopiero w latach 60-tych XX wieku. Dynamiczny rozwój zastosowań PIR miał miejsce w USA, gdzie wykorzystywano go w programach podboju kosmosu przygotowywanych przez NASA (Amerykańską Agencję Badań Kosmicznych).

Dziś materiały poliuretanowe to najbardziej rozpowszechnione „tworzywa sztuczne”, których paleta sięga od elastomerów wypierających naturalny kauczuk, przez pianki tapicerskie, aż do pianek typu PIR szturmem zdobywających rynek budowlany.

Korzyści ze stosowania izolacji THERMANO można rozpatrywać ze względu na kilka aspektów: techniczny architektoniczny i użytkowy, wykonawczy i energetyczno ekologiczny.

- Korzyści techniczne

THERMANO to mniejsza grubość Izolacji

Właściwości termoizolacyjne materiałów określa się dzięki zastosowaniu wskaźnika przewodzenia ciepła lambda ( λ). Dla izolacji THERMANO wynosi on 0.023 [W/mK], a dla przeciętnej wełny mineralnej λ ≈ 0.040 [W/mK]. Można powiedzieć zatem, że z punktu widzenia właściwości termoizolacyjnych THERMANO jest izolatorem prawie dwa razy skuteczniej zatrzymującym ciepło niż przeciętna wełna mineralna, co w sposób naturalny przekłada się na prawie dwukrotnie mniejszą grubość termoizolacji THERMANO w porównaniu z typową izolacją z wełny. Porównanie z białym styropianem (λ ≈ 0.035) też wypada na korzyść THERMANO.

Dla przykładu, aby osiągnąć izolacyjność termiczną przegrody na poziomie przyszłej normy EU, np. U = 0.15 (wymaganie dla dachów w 2021 r.) trzeba zastosować warstwę THERMANO o grubości 15 cm. Aby uzyskać ten sam wskaźnik stosując styropian (λ ≈ 0.035) należy zainstalować warstwę o grubości ≈ 23 cm, a tę samą ochronę termiczną wykonaną z wełny mineralnej (λ ≈ 0.040) zapewni jej warstwa o grubości aż ≈ 25 cm.

THERMANO to mniejsze obciążenie konstrukcji dachu

Gdy wziąć dodatkowo po uwagę znacznie mniejszą gęstość izolacji THERMANO w stosunku do tradycyjnych materiałów, to ograniczenie grubości termoizolacji ma istotny wpływ na obciążenia mechaniczne połaci dachowych, co z kolei pozwala zmniejszyć jej nośność. Daje to możliwość „odchudzenia” masy stali blachy trapezowej oraz elementów konstrukcji dachu, co ma istotny wpływ na obniżenie kosztów dachu. Dla ilustracji najprostszy przykład.

Mamy ocieplić 5000 m2 dachu do wymaganego w 2021 roku poziomu współczynnika przenikania ciepła U = 0.15. Powyżej szacowaliśmy, że do realizacji tego zadania potrzebna jest warstwa izolacji THERMANO o grubości ok. 15 cm. Zastosowanie wełny mineralnej wymaga warstwy o grubości ok. 25 cm. Załóżmy, korzystając z danych technicznych, że gęstość THERMANO kształtuje się na poziomie 32 kg/m3, a wełny mineralnej ok. 150 kg/m3. Obliczenia dają szokujący wynik. Obciążenie dachu o powierzchni 5000 m2 przy zastosowaniu izolacji poliuretanowej typu THERMANO wyniesie 24.0 tony, a przy zastosowaniu wełny aż 187.5 tony. Konstrukcja takiego dachu izolowanego THERMANO może być zatem znacznie odchudzona.

THERMANO eliminuje mostki termiczne

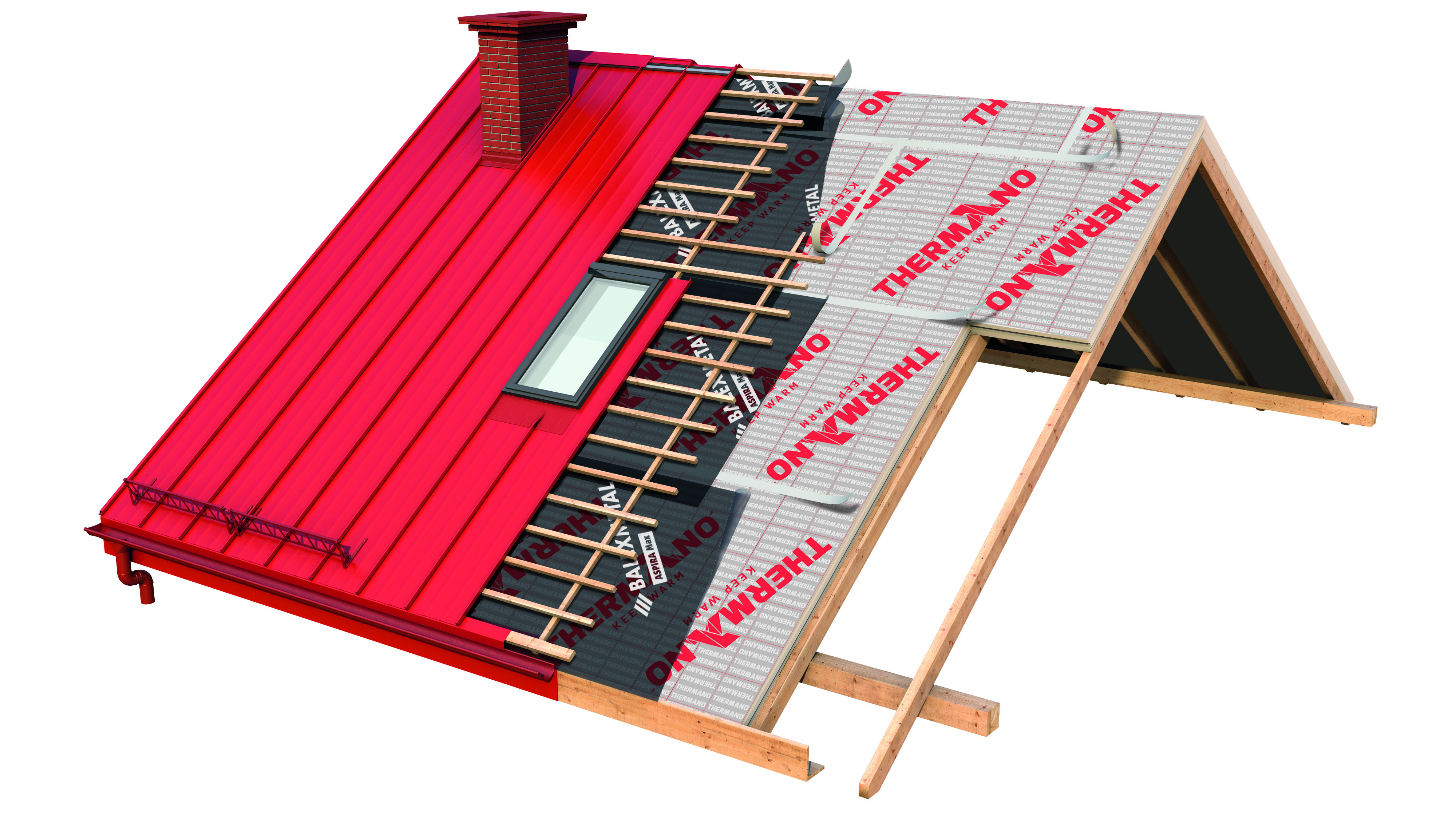

Płyty THERMANO, dzięki opisanym powyżej właściwościom termicznym i mechanicznym, pozwalają na zupełnie nowy sposób wykonywania izolacji dachów w tzw. systemie nakrokwiowym.

Oznacza to, że warstwa termoizolacyjna jest instalowana na krokwiach, a nie, jak w znakomitej większości dotychczas stosowanych rozwiązań, między krokwiami lub pod nimi. Metoda ta jest sposobem na praktycznie całkowite wyeliminowanie mostków termicznych w konstrukcjach dachów. Ma to absolutnie podstawowe znaczenie, tak z punktu widzenia energooszczędności, jak i sprawnego, wieloletniego działania przegrody (dachu) oraz z punktu widzenia wymogów fizyki budowli.

Izolacja THERMANO jest odporna chemicznie

Pianki poliuretanowe (PUR) czy też poliizocjanurowe (PIR) należą do tworzyw najbardziej odpornych na oddziaływanie chemiczne czynników organicznych i nieorganicznych. Są górą przy zetknięciu z dowolnymi specyfikami stosowanymi we współczesnym budownictwie. Najlepszym dowodem na to jest fakt, iż są to jedyne materiały stosowane od dziesięcioleci w agresywnym budownictwie rolniczym – fermy kurze, chlewnie, obory czy pieczarkarnie. W tych niezwykłych warunkach obecności chemicznego aerozolu wypełnionego najbardziej agresywnymi związkami organicznymi tylko poliuretany są w stanie izolować przez długie lata bez zmiany właściwości chemicznych.

THERMANO nie ma wrogów biologicznych

Jest mnóstwo dokumentacji potwierdzających tezę, że praktycznie każdy z popularnych materiałów ocieplających ma swojego „biologicznego wroga”. Zaliczamy do nich drobne glony (algi ), grzyby, pleśni, mchy i porosty. Ich metabolizm rozkłada takie materiały, jak styropian czy organiczne lepiszcze wełny mineralnej i mocno ograniczona trwałość izolacji.

Do biologicznych „fanów” termoizolacji możemy zaliczyć też ptaki. Wszyscy wiemy jak brutalnie traktuje styropian choćby kura, mewa czy inne ptaki (najbardziej spektakularny jest tu dzięcioł). Atak kuny w głąb ciepłej, szorstkiej warstwy wełny mineralnej potrafi ją praktycznie zniszczyć. Często kończy się to instalacją praktycznie całej, nowej warstwy termoizolacji.

THERMANO nie ma swoich wrogów biologicznych. Nie mogą zagrozić warstwie termoizolacji ani chemicznie, ani mechanicznie. To gwarancja spokoju, a mówi się, że spokój nie ma ceny.

- Korzyści architektoniczno – użytkowe

Stosowanie izolacji THERMANO ma w tym zakresie następujące zalety.

Daje możliwość wyeksponowania odkrytej więźby dachowej

Wyeksponowanie pięknej faktury drewna i geometrii więźby dachowej podwyższa estetykę wnętrza budynku.

Pozwala na powiększenie przestrzeni mieszkalnej

Dzięki THERMANO można zaadoptować przerwy międzykrokwiowe lub ustawić wyższe meble przy konstrukcji ściany kolankowej bez jej podnoszenia na wieńcu. Między- i podkrokwiowy montaż izolacji znacznie ogranicza te możliwości.

Powoduje zwiększenie prześwitu bram garażowych w garażach podziemnych

Wykorzystanie THERMANO w warstwach ocieplających podłogi typu „sandwich” w garażu podziemnym to zysk od kilku do kilkunastu centymetrów prześwitu między powierzchnią użytkową posadzki a sufitem.

Ułatwia zapewnienie „szczelności budynku”

Aktualnie obowiązujące rozporządzenie o „Warunkach technicznych, jakim powinny odpowiadać budynki i ich usytuowanie” zawiera zalecenie przeprowadzenia prób szczelności według normy PNEN 13829:2002

Z technicznego punktu widzenia umieszczona na krokwiach powierzchnia THERMANO, uszczelniona systemowymi taśmami klejącymi i folią jest w stanie wypełnić warunki szczelności po drobnych uzupełnieniach zależnych od konkretnej konstrukcji więźby dachowej. THERMANO jest znacznie lepiej przystosowane do takich zadań niż inne sposoby ocieplania i krycia połaci dachowych.

Ma bardzo szeroki zakres zastosowań

Poliuretany to tworzywa sztuczne o najbardziej uniwersalnych właściwościach, a w grupie spienionych, sztywnych materiałów termoizolacyjnych pianki PUR i PIR stanowią grupę o najszerszym spektrum zastosowań. Wymienić tu można następujące obszary: dachy skośne (instalacje nakrokwiowe, międzykrokwiowe i podkrokwiowe), dachy płaskie nowe i remontowane, budownictwo energooszczędne i pasywne, ściany trójwarstwowe, posadzki z ogrzewaniem podłogowym, posadzki na gruncie, na stropie, tarasy na stropie nad ogrzewanymi pomieszczeniami, balkony, „zielone dachy” i „dachy odwrócone”, parkingi na stropie nad ogrzewanymi pomieszczeniami, budownictwo inwentarskie i rolnicze typu „AGRO” i wiele innych.

- Korzyści dla wykonawców

Wydajność pracy

Ze względu na swoje właściwości mechaniczne, wymiary oraz prosty montaż wydajność typowego zadania dekarskiego zadania przy wykorzystaniu THERMANO jest relatywnie wysoka. Inne technologie wiążą się często z koniecznością pracochłonnych i uciążliwych prac np. przy pełnym deskowaniu powierzchni dachu. W przypadku THERMANO praca jest szybka i pozwala wykonawcy obsłużyć w tym samym czasie znacznie większą ilość inwestorów. Z finansowego punktu widzenia dla dekarza system nakrokwiowy jest też bardziej intratny, bowiem nie dzieli się tu pracą (także zarobkiem) z innymi fachowcami zajmującymi się np. instalacją międzykrokwiowego ocieplenia dachu.

Mniejsze obciążenia mechaniczne

Ze względu na niezwykle małą gęstość PIR-u (ok. 32k/m3) praca, nawet z relatywnie dużymi elementami, nie nastręcza specjalnych trudności. Nie jest fizycznie męcząca, a co najważniejsze przy ryzyko wypadku przy transporcie lub montażu jest nieporównywalnie niższe niż w przypadku pracy z ciężkimi elementami innych termoizolacji.

Bezpyłowa praca

To właściwość niezwykle istotna z punktu widzenia zdrowia i komfortu pracy wykonawców. Praca z THERMANO w żaden sposób nie wpływa niekorzystnie na zdrowie, czego nie można powiedzieć o niektórych materiałach termoizolacyjnych. Są takie, które wymagają elementów ochronnych (kombinezony, okulary ochronne, maseczki itp.) ze względu na przykre, drażniące oddziaływanie na naskórek i oczy. Pył z obróbki THERMANO powstaje głównie w czasie cięcia lub szlifowania i nie wykazuje najmniejszych właściwości toksycznych. Jego cząsteczki nie wykazują żadnego działania drażniącego, zwłókniającego, alergicznego, rakotwórczego czy też mutagennego. Nie ma w nim najgroźniejszych, rakotwórczych tzw. włókien respirabilnych, obecnych np. w tworzywach azbestowych.

Wytrzymałość na ściskanie

To niezwykle ważna właściwość THERMANO z punktu widzenia wykonawczego. Minimalizuje bowiem ryzyko mechanicznego naruszenia ciągłości (rozdarcia, dziurawienia itp.) elementów arkuszowych i powłok instalowanych na ociepleniu (głównie folii i membran). Poprawia znacznie komfort pracy na dachu.

- Korzyści ekologiczno – energetyczne

Zielony cykl życia

Pełen cykl życia materiału pokazuje zbliżone do rzeczywistości, prawdziwe koszty jego wyprodukowania, eksploatowania i utylizacji. Dopiera ta ocena pozwala też na porównanie z kosztami zastosowania innego materiału. Wedle tak poczynionych szacunków, mimo wyższej ceny materiałów typu PIR „na półce” , w porównaniu z wełną mineralną użycie PIR-u powoduje obniżenie kosztów o 3.3 % w ścianach trójwarstwowych, o ok. 7% w instalacjach dachów płaskich i aż do 20% na dachach skośnych. To poważny, ekonomiczny argument.

Ocena kosztów LCA (LCC)

W kontekście optymalizacji kosztów trzeba skończyć z prostą kalkulacją, że drogie jest to, za co płacimy dużo przy zakupie. Jest to bowiem zaledwie część kosztów jakie płaci środowisko za określony produkt budowlany od momentu wydobycia surowców niezbędnych do jego wyprodukowania, aż do momentu jego demontażu i utylizacji. Ażeby ocenić te parametry możemy wykorzystać specjalne narzędzia, takie jak:

– (LCA) – Ocena cyklu życia (Life Cycle Assessment). (LCA) jest znormalizowaną metodą, która służy do zbadania potencjalnych wpływów danego wyrobu na środowisko w całym okresie jego życia – począwszy od pozyskania lub wytworzenia surowca z zasobów naturalnych przez produkcję i użytkowanie, aż do ostatecznej likwidacji.

– (LCC) – Obliczanie kosztów cyklu życia (Life Cycle Costs) jest metodą szacowania całkowitych kosztów posiadania i obejmuje wszystkie elementy tych kosztów. Koszty te są zwykle rozważane w podziale na koszty początkowe, koszty operacyjne i koszty usunięcia adekwatnie do LCA. Oczywiście, analiza LCC wymaga, by przepływy gotówki były co roku dyskontowane, co ma odzwierciedlać element wartości pieniądza w czasie.

Zielona certyfikacja

Zielone certyfikaty to już stały element współczesnego budownictwa. Tak, jak konieczne okazało się rozszerzenie pojęcia ceny materiałów budowlanych o kontekst analizy ich kosztów w ciągu całego „życia” materiału (LCC), tak konieczna stała się też wieloaspektowa analiza prawdziwych (widocznych i ukrytych) kosztów ekologicznych budowli.

Służy do tego m.in. system oceny BREEAM. To stworzona w Europie dobrowolna, wielokryterialna metoda oceny ekologicznej budynku. Certyfikat BREEAM – (BRE Environmental Assessment Method) powstał w 1990 r. i został ustanowiony przez Building Research Establishment (BRE) . Oceny tej metody poświadczają, że wybudowany obiekt jest ekologiczny zarówno pod względem zużytych do budowy materiałów, jak i kosztów eksploatacji.

Szacuje się, że obiekty posiadające takie Certyfikaty mogą zużywać nawet do 30-50% mniej energii, oszczędzać o ok. 40% wody, zmniejszać emisję, CO2 do atmosfery o 39% oraz oferować 70% oszczędności na zarządzaniu odpadami w porównaniu do konwencjonalnych budynków. Sztywne pianki PUR/PIR uzyskują w takich systemach najwyższe oceny. Projektanci dbający o jak najwyższą punktację BREAM powinni przewidywać użycie materiałów o takich właśnie właściwościach.

Recykling

Płyty izolacyjne ze sztywnej pianki poliuretanowej (PUR/PIR) są bardzo stabilne i wytrzymałe. Zachowują swoje właściwości do końca okresu użytkowania budynku. Po rozbiórce mogą być nawet ponownie wykorzystane. Odpady pianek poliuretanowych po utylizacji mogą stanowić wartościowy surowiec do produkcji nowych wyrobów, mogą też być częściowym zamiennikiem oryginalnego surowca.